İnce cidarlı boru kaynağı, farklı sektörlerdeki üreticiler için her zaman zorlu bir iş olmuştur. Küçük çaplar, hassas cidar kalınlıkları ve yüksek hassasiyet gereksinimlerinin birleşimi, geleneksel kaynak yöntemlerini verimsiz, hataya açık ve maliyetli hale getirir. İşte tam da bu noktada, ince cidarlı boruların kaynaklanma şeklini kökten değiştiren ve eşsiz hassasiyet, verimlilik ve güvenilirlik sunan bir teknoloji olan orbital kaynak makinesi devreye giriyor.

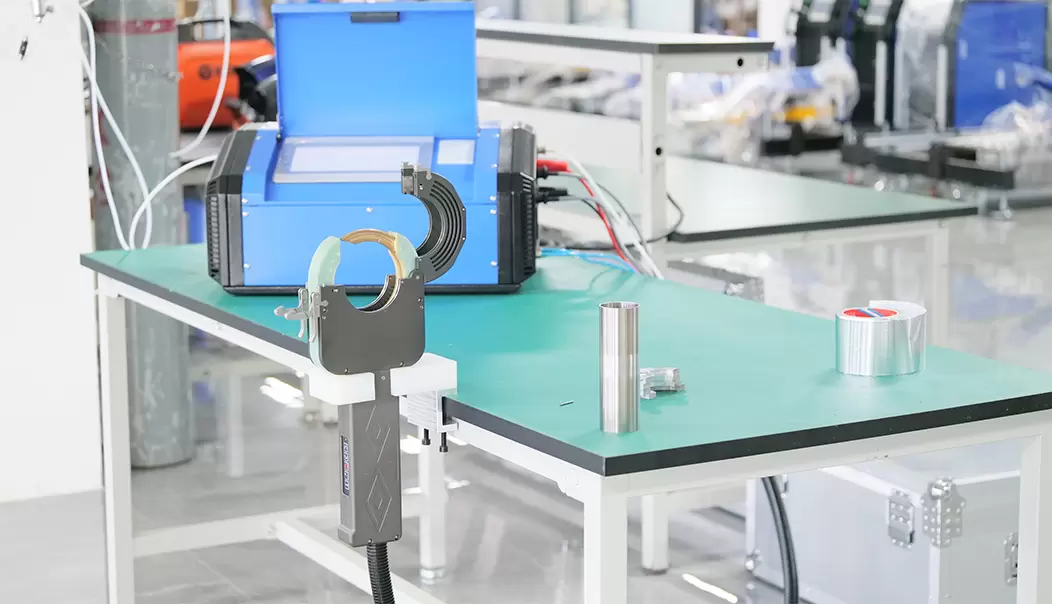

Orbital kaynak, kaynak arkının genellikle bir boru veya tüp gibi sabit bir iş parçasının etrafında mekanik olarak döndüğü özel bir işlemdir. Manuel kaynaktan farklı olarak, kaynak arkının hareketi önceden programlanmış bir makine tarafından kontrol edilir ve bu da minimum insan müdahalesiyle tutarlı ve tekrarlanabilir kaynaklar sağlar. Bu sistemin özü, akım, dönüş hızı ve koruyucu gaz üzerinde hassas kontrol sağlayarak optimum kaynak kalitesini garanti eden gelişmiş P200 dijital modeli gibi bir orbital kaynak güç kaynağıdır.

Kimyasal işleme, ilaç, gıda üretimi ve yarı iletkenler gibi endüstrilerde yaygın olarak kullanılan ince duvarlı tüpler, bazı benzersiz zorluklara yol açar:

Duvar Kalınlığı Hassasiyeti: İnce duvarlar, aşırı ısı altında yanmaya, eğilmeye ve deformasyona eğilimlidir. Manuel kaynak yöntemleri genellikle bu hassas boruları korumak için gereken hassasiyetten yoksundur.

Tutarlılık Sorunları: Tüm pozisyonlarda tek tip kaynak elde etmek manuel olarak zordur, bu da tutarsız kaliteye ve artan reddedilme oranlarına yol açar.

Zaman Alan İşlemler: İnce cidarlı boruların manuel olarak kaynaklanması, yüksek vasıflı operatörler ve yavaş, dikkatli bir uygulama gerektirir; bu da üretim hatlarını yavaşlatabilir.

Orbital kaynak makineleri otomasyon, hassas parametre kontrolü ve akıllı programlama yoluyla bu zorlukların doğrudan üstesinden gelir.

Orbital kaynak makinelerinin en önemli avantajlarından biri benzersiz hassasiyettir. Örneğin, P200 dijital orbital kaynak güç kaynağı, kaynak akımı, dönüş hızı ve koruyucu gaz akışı üzerinde hassas kontrol sağlar. Bu parametreler dijital bir arayüz aracılığıyla saklanabilir ve geri çağrılabilir, böylece farklı boru çapları ve et kalınlıkları için bir kaynak programları kütüphanesi oluşturulur. Bu, her seferinde tutarlı kaynaklar sağlayarak insan hatasını azaltır ve israfı en aza indirir.

Geleneksel kaynak işlemleri genellikle operatörlerin boru çapı, et kalınlığı ve malzeme türüne göre ayarları manuel olarak hesaplamasını gerektirir. Modern orbital kaynak makineleri bu işlemi otomatikleştirir. Dahili parametre kütüphanelerini kullanan makine, ısı girdisi, hareket hızı ve gaz akışı gibi optimum kaynak parametrelerini otomatik olarak hesaplayabilir. Bu, yalnızca zamandan tasarruf sağlamakla kalmaz, aynı zamanda daha az deneyime sahip operatörlerin profesyonel düzeyde kaynaklar elde etmesini de sağlar.

İnce cidarlı borular genellikle karmaşık geometrilere sahip montajlarda kullanılır ve yatay, dikey ve hatta baş üstü konumlarda kaynak gerektirir. Orbital kaynak makineleri, arkın boru etrafında sorunsuz bir şekilde dönmesini sağlayarak her pozisyonda kaynak yapmak üzere tasarlanmıştır. Bu, birden fazla kurulum ve yeniden konumlandırma ihtiyacını ortadan kaldırarak üretim verimliliğini büyük ölçüde artırır.

Hassas programlama yapılsa bile, bazı kaynaklar ince ayar gerektirebilir. Gelişmiş orbital kaynak makineleri, akım ve hız üzerinde gerçek zamanlı kontrol sağlayarak operatörlerin kaynak işlemi sırasında ayarlamalar yapmasına olanak tanır. Bu esneklik, hassas malzemelerin kaynaklanması veya sıkı endüstri standartlarının karşılanması sırasında hayati önem taşır.

İlaç ve yarı iletken üretimi gibi kaynak kusurlarının güvenlik ve performansı tehlikeye atabileceği sektörlerde kalite güvencesi kritik öneme sahiptir. Orbital kaynak makineleri, su akışını, koruyucu gazı ve elektrik parametrelerini izleyen arıza tespit sistemleriyle donatılmıştır. Bir arıza meydana geldiğinde, sistem operatörü anında uyarır ve arıza nedenini göstererek hızlı çözüm sağlar ve duruş süresini azaltır.

P200 gibi modern orbital kaynak makineleri, yazılım yükseltmelerini, U-disk yükseltmelerini ve çevrimdışı programlamayı da destekler. Bu, operatörlerin kaynak programlarını önceden hazırlayabileceği, parametreleri uzaktan optimize edebileceği ve üretimi durdurmadan makine yazılımını güncelleyebileceği anlamına gelir. Bu özellikler, orbital kaynak makinelerini değişen üretim ihtiyaçlarına son derece uyumlu hale getirir.

Orbital kaynak makineleri, ince cidarlı boruların yaygın olduğu endüstrilerde yaygın olarak kullanılır:

Kimyasal İşleme: Yüksek saflıktaki boru sistemleri, sızıntıları ve kirlenmeyi önlemek için tutarlı ve kusursuz kaynaklar gerektirir. Orbital kaynak, uzun boru hattı ağlarında bile tekrarlanabilir kaliteyi garanti eder.

İlaçlar: Steril üretim ortamları, sıkı hijyen standartlarını karşılamak için pürüzsüz iç yüzeylere sahip hassas kaynaklar gerektirir.

Gıda ve İçecek: Üretim hatlarındaki borular, bakteri oluşumunu önlemek için çatlaksız kaynak yapılmalıdır. Orbital kaynak, pürüzsüz ve yüksek kaliteli kaynaklar sağlar.

Yarı iletkenler: Yarı iletken ekipmanlardaki son derece ince ve küçük çaplı tüpler, vakum bütünlüğünü korumak ve kirlenmeyi önlemek için hassas kaynak gerektirir.

Isı Eşanjörleri: İnce cidarlı borular, termal verimliliği ve yapısal bütünlüğü sağlamak için yüksek hızlı, hassas kaynak gerektirir.

| Özellik | Orbital Kaynak Makinesi | Manuel/Geleneksel Kaynak |

|---|---|---|

| Kesinlik | Yüksek, dijital olarak kontrol edilir | Değişken, operatör becerisine bağlıdır |

| Tekrarlanabilirlik | Mükemmel, tutarlı kaynaklar | Zayıf, yüksek değişkenlik |

| Yeterlik | Otomatikleştirilmiş, daha hızlı üretim | Yavaş, emek yoğun |

| Arıza Tespiti | Gerçek zamanlı, entegre | Minimum, inceleme gerektirir |

| Emniyet | Operatör maruziyetinin azaltılması | Duman ve ısıya daha fazla maruz kalma |

Endüstriler daha yüksek hassasiyet ve verimlilik talep ettikçe, orbital kaynak teknolojisi gelişmeye devam ediyor. Gelecekteki trendler arasında şunlar yer alıyor:

Yapay Zeka Entegrasyonu: Yapay zeka destekli kaynak programları, boru koşullarına göre parametreleri gerçek zamanlı olarak uyarlayabilir.

Gelişmiş Veri Analitiği: Kalite takibi ve öngörücü bakım için kaynak verilerinin toplanması.

Robotik Entegrasyon: Karmaşık montajlar için tam otomatik robotik orbital kaynak sistemleri.

Sürdürülebilir Kaynak Uygulamaları: Enerji tüketiminin azaltılması ve kaynak verimliliğinin artırılması.

Orbital kaynak makinesi, ince cidarlı boru kaynağında gerçek bir devrim yaratmıştır. Otomasyon, hassasiyet, gerçek zamanlı ayarlamalar ve akıllı programlamayı bir araya getirerek, geleneksel kaynak yöntemlerinin sınırlamalarını ortadan kaldırmıştır. Kimyasal işleme, ilaç, gıda üretimi ve yarı iletkenler gibi endüstriler artık yüksek kaliteli, verimli ve tekrarlanabilir kaynaklar için orbital kaynak makinelerine güvenmektedir.

Verimliliği artırmak, hataları azaltmak ve tutarlı kaynak kalitesi sağlamak isteyen üreticiler için orbital kaynak makinesine yatırım yapmak artık bir seçenek değil, bir zorunluluktur. Dijital kontroller, yapay zeka ve robotik alanındaki sürekli gelişmelerle, orbital kaynak teknolojisi endüstriyel kaynak inovasyonunun ön saflarında yer almaya hazırdır.