Son derece zorlu petrol ve doğalgaz endüstrisinde hassasiyet ve güvenilirlik isteğe bağlı değil, olmazsa olmazdır. Endüstri, sağlam boru sistemlerine, kritik yapısal bileşenlere ve yüksek basınçlı kaplara büyük ölçüde bağımlıdır. Bu tür uygulamalarda, kaynak kalitesi operasyonel verimlilik ile felaketle sonuçlanabilecek arıza arasında fark yaratabilir. İşte burada yörünge kaynak makineleri devreye giriyor ve kaynak işlemlerinde eşsiz hassasiyet, tekrarlanabilirlik ve güvenlik sunuyor.

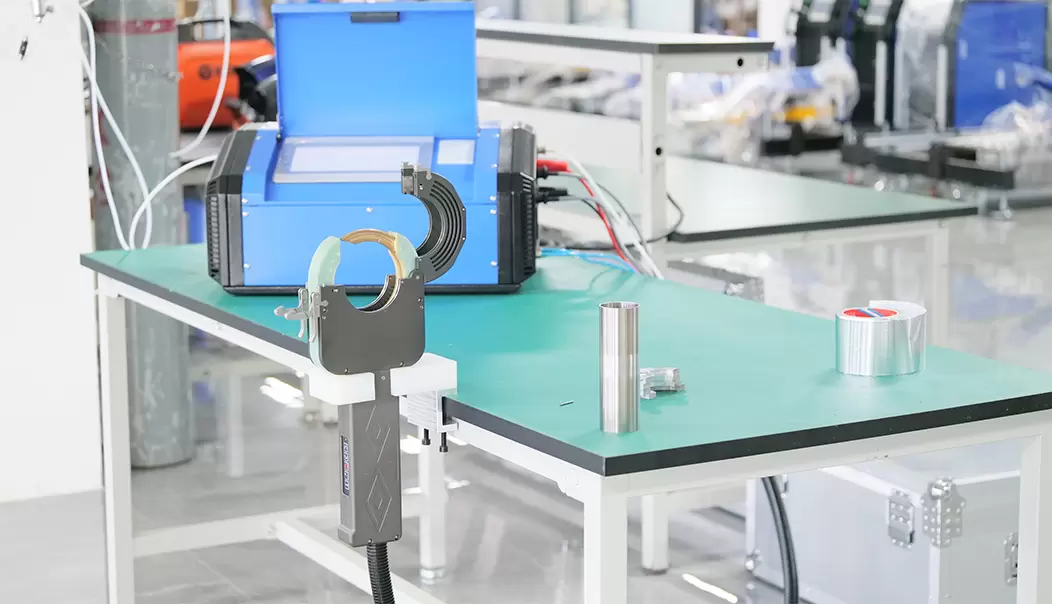

Orbital kaynak makineleri, sabit bir boru veya tüp etrafında kaynak torçunu döndürmek üzere tasarlanmış otomatik kaynak sistemleridir ve bu sayede tutarlı ve yüksek kaliteli bir kaynak elde edilmesini sağlar. Geleneksel manuel kaynaktan farklı olarak, orbital kaynak sistemleri hız, akım ve voltaj gibi kritik kaynak parametrelerini otomatik olarak kontrol ederek insan hatasını azaltır. Bu makineler hem TIG (Tungsten İnert Gaz) hem de MIG (Metal İnert Gaz) kaynak işlemleri için kullanılabilir; hassas uygulamalarda en yaygın olanı TIG'dir.

Yörünge kaynak makinelerinin başlıca özellikleri şunlardır:

Düzgün kaynak dikişleri için otomatik kaynak torcu döndürme sistemi.

Tutarlılığı sağlamak için programlanabilir kaynak parametreleri.

İnce cidarlı borular ve kritik bağlantılar için uygun, yüksek hassasiyetli kontrol.

Seri üretim veya uzun boru hatları için hayati önem taşıyan tekrarlanabilirlik.

Petrol ve doğalgaz endüstrisi, yüksek basınç, aşındırıcı ortamlar ve değişken sıcaklıklar da dahil olmak üzere aşırı koşullar altında faaliyet göstermektedir. Boru hatlarında veya rafineri ekipmanlarında kaynak arızaları sızıntılara, çevresel tehlikelere ve maliyetli duruş sürelerine yol açabilir. Hassas kaynak, her bir bağlantının ASME, ISO ve API gibi katı endüstri standartlarını karşılamasını sağlar.

Boru Hattı İnşaatı: Ham petrol, doğal gaz ve rafine ürünleri taşıyan boru hatları, binlerce kilometre boyunca tutarlı kaynaklara ihtiyaç duyar. Orbital kaynak makineleri, zayıf noktaları ve olası sızıntıları en aza indirmek için gereken homojenliği sağlar.

Rafineri Ekipmanları: Yüksek basınçlı kaplar, ısı eşanjörleri ve depolama tankları, sıcaklık değişimlerine ve aşındırıcı kimyasallara dayanabilen kaynaklara ihtiyaç duyar. Orbital kaynak, yapısal bütünlüğü ve güvenlik yönetmeliklerine uyumu sağlar.

Açık Deniz Platformları: Açık deniz sondaj ve işleme platformları zorlu deniz ortamlarında faaliyet göstermektedir. Kaynak hassasiyeti, tuzlu suya ve yüksek gerilime maruz kalan boru hatları, yükselticiler ve yapısal bileşenler için kritik öneme sahiptir.

Orbital kaynak makineleri, tutarlı nüfuz ve kaynak profili elde ederek gözeneklilik, çatlak ve alt kesme gibi kusurları azaltır. Bu tutarlılık, tek bir kaynağın arızasının felaket sonuçlar doğurabileceği petrol ve gaz uygulamalarında çok önemlidir.

Manuel kaynak, sınırlı ve pahalı olabilen vasıflı iş gücü gerektirir. Orbital kaynak makineleri süreci otomatikleştirerek operatörlerin izleme ve kalite kontrolüne odaklanmasını sağlar. Bu da daha hızlı üretim döngülerine ve daha düşük işçilik maliyetlerine yol açar.

Petrol ve doğalgaz tesislerinde kaynak işlemleri genellikle kapalı alanlar, yüksek basınçlı sistemler ve tehlikeli ortamlar içerir. Orbital kaynak makineleri, kaynak işlemini otomatikleştirerek insanların ısıya, dumanlara ve olası kazalara maruz kalma riskini azaltır.

Orbital kaynak makineleri, basınçlı kaplar için ASME Bölüm IX veya boru hattı kaynakları için API 1104 gibi katı standartlara uygun olarak programlanabilir. Bu, her kaynağın yasal gereklilikleri karşılamasını sağlayarak denetim başarısızlığı riskini azaltır.

Petrol ve doğalgaz projeleri genellikle birden fazla tesis veya lokasyonu kapsar. Standartlaştırılmış orbital kaynak makinelerinin kullanılması, şirketlerin farklı lokasyonlarda tutarlı kaynak kalitesini korumasına, böylece bakım ve denetimi kolaylaştırmasına olanak tanır.

Tek başlıklı makineler, daha küçük çaplı borular ve basit kaynak uygulamaları için uygundur. Hassas kontrol imkanı sunarlar ve taşınmaları ve kurulumları daha kolaydır; bu da onları rafinerilerde ve açık deniz platformlarında bakım veya onarım çalışmaları için ideal hale getirir.

Çift başlıklı sistemler, daha büyük borular ve yüksek hacimli kaynak işleri için tasarlanmıştır. İki taraftan aynı anda kaynak yapabildikleri için verimliliği artırır ve toplam kaynak süresini azaltırlar. Bu makineler genellikle büyük çaplı boruların yaygın olduğu boru hattı inşaat projelerinde kullanılır.

Uzak petrol sahalarında veya açık deniz platformlarında yerinde kaynak işlemleri için taşınabilirlik çok önemlidir. Taşınabilir orbital kaynak makineleri hafiftir, kurulumu kolaydır ve minimum altyapı ile yerinde çalıştırılabilir.

Büyük ölçekli imalat tesisleri için, otomatik CNC yörünge kaynak sistemleri, maksimum hassasiyet için robotik ve bilgisayar kontrolünü entegre eder. Bu sistemler kaynak programlarını saklayabilir, işlem parametrelerini izleyebilir ve gerçek zamanlı olarak ayarlamalar yapabilir, böylece tekrarlanabilir ve hatasız kaynaklar sağlanır.

Yörünge kaynak makineleri birçok avantaj sağlasa da, petrol ve doğalgaz şirketlerinin uygulamaya geçmeden önce birkaç faktörü göz önünde bulundurması gerekir:

İlk Yatırım: Yüksek kaliteli orbital kaynak makineleri pahalı olabilir, ancak uzun vadeli yatırım getirisi, azalan arıza oranları ve işçilik tasarrufu nedeniyle maliyeti genellikle haklı çıkarır.

Operatör Eğitimi: Makinelerin programlanması, izlenmesi ve bakımı için hala yetenekli teknisyenlere ihtiyaç duyulmaktadır. Uygun eğitim, optimum performansı sağlar.

Malzeme Uyumluluğu: Paslanmaz çelik, karbon çelik ve nikel alaşımları gibi farklı malzemeler, mükemmel sonuçlar elde etmek için özel kaynak programları gerektirir.

Boru Hazırlığı: Özellikle ince cidarlı veya yüksek basınçlı borular için yüksek kaliteli kaynaklar elde etmek amacıyla boruların doğru hizalanması ve temizlenmesi şarttır.

Yörünge kaynak makinelerinin güvenilir bir şekilde çalışmasını sağlamak için düzenli bakım ve kalibrasyon çok önemlidir:

Rutin Temizlik: Kaynak torçundan ve sıkıştırma sisteminden cüruf, toz ve kalıntıları temizleyin.

Parametre Doğrulaması: Hassasiyeti korumak için akımı, voltajı ve dönüş hızını düzenli olarak kontrol edin.

Parça Kontrolü: Motorları, dişlileri ve kabloları aşınma veya hasar açısından inceleyin.

Yazılım Güncellemeleri: En yeni kaynak algoritmalarından ve güvenlik özelliklerinden yararlanmak için kontrol yazılımınızı güncel tutun.

Petrol ve doğalgaz endüstrisinde hassas kaynak işleminin önemi yadsınamaz. Orbital kaynak makineleri, benzersiz doğruluk, tekrarlanabilirlik ve güvenlik sağlayarak modern boru hatları, rafineriler ve açık deniz platformları için vazgeçilmez araçlar haline gelmiştir. Kaynak işlemini otomatikleştirerek şirketler, tutarlı kaynak kalitesi elde edebilir, operasyonel verimliliği artırabilir ve katı endüstri standartlarına uyumu sağlayabilir.

Petrol ve doğalgaz sektöründe faaliyet gösteren ve hataları azaltmak, verimliliği artırmak ve güvenliği sağlamak isteyen her işletme için, yörünge kaynak makinelerine yatırım yapmak sadece bir tercih değil, bir zorunluluktur.

Profesyonel bir yörünge kaynak makinesi tedarikçisi olan NODHA, petrol ve doğalgaz endüstrisi için yüksek hassasiyetli kaynak çözümleri sunmaya kendini adamıştır. Gelişmiş otomasyon teknolojisi ve sıkı kalite kontrolü ile NODHA ekipmanları, boru hatları ve yüksek basınçlı ekipmanlar için kaynak tutarlılığını sağlamakla kalmaz, aynı zamanda üretim verimliliğini ve güvenliğini önemli ölçüde artırarak, müşterilerin karmaşık çalışma koşulları altında güvenilir ve verimli kaynak işlemleri gerçekleştirmelerine güçlü bir destek sağlar.