Modern endüstriyel üretimde flanşlar, petrol, kimya endüstrisi, gemi yapımı, boru hattı mühendisliği vb. gibi birçok endüstride önemli bir bağlantı elemanı olarak yaygın olarak kullanılmaktadır. Flanş yüzleştirme makinesi, flanş uç yüzlerini işlemek için özel bir ekipmandır. Seçiminin uygun olup olmadığı, üretim verimliliğini ve ürün kalitesini doğrudan etkiler. Bu nedenle, uygun bir flanş yüzleştirme makinesinin nasıl seçileceğini anlamak çok önemlidir . Bu makale, bu seçimin nasıl yapılacağını birçok açıdan ayrıntılı olarak ele alacaktır.

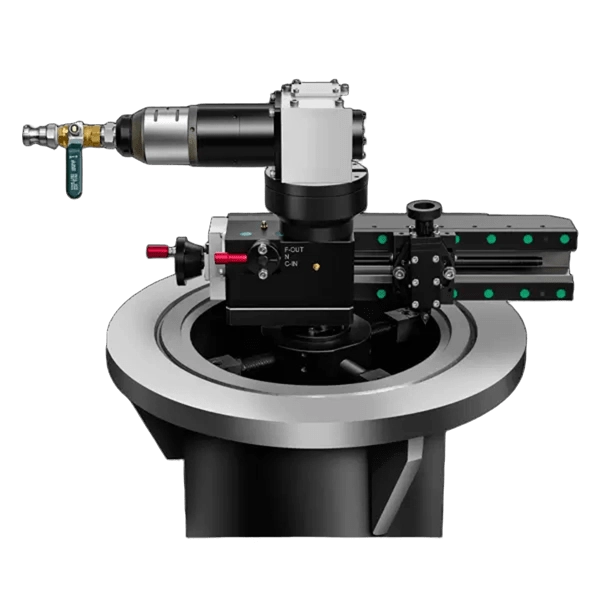

İlk olarak, uygun bir flanş kaplama makinesi seçerken makinenin performansı dikkate alınmalıdır. Performans, işleme doğruluğu, işleme aralığı, işleme hızı ve diğer yönleri içerir. İşleme doğruluğu, doğrudan işleme kalitesini etkileyen flanş kaplama makinesinin performansını ölçmek için önemli bir göstergedir. Genel olarak konuşursak, işleme doğruluğu ne kadar yüksekse, işleme kalitesi de o kadar iyi olur. İşleme aralığı, flanş kaplama makinesinin işleyebileceği flanş bağlantı yüzeyinin maksimum ve minimum çaplarını ifade eder. Gerçek ihtiyaçlara göre uygun bir işleme aralığına sahip bir makine seçmek, iş verimliliğini artırabilir. İşleme hızı, flanş kaplama makinesinin işleme verimliliğini ifade eder. Genel olarak konuşursak, işleme hızı ne kadar hızlı olursa, üretim verimliliği de o kadar yüksek olur. Bu nedenle, flanş kaplama makineleri seçerken, makinenin iş gereksinimlerini karşılayabilmesini sağlamak için makinenin performans göstergelerinin gerçek ihtiyaçlara göre dikkate alınması gerekir.

İkinci olarak, uygun bir flanş kaplama makinesi seçerken işleme gereksinimlerinin dikkate alınması gerekir. İşleme gereksinimleri, işleme malzemelerini, işleme formlarını, işleme doğruluğunu ve diğer yönleri içerir. Farklı malzemelerin flanş kaplama makineleri için farklı gereksinimleri vardır. Örneğin, daha yüksek işleme sertliğine sahip malzemeler, güçlü işleme yeteneklerine sahip makineler gerektirir. İşleme formları, düzlem işleme, eğik işleme, oluk işleme vb. içerir. Gerçek ihtiyaçlara göre uygun bir makine seçmek, işleme verimliliğini artırabilir. İşleme doğruluğu, gerçek ihtiyaçlara göre belirlenir. Genel olarak konuşursak, işleme doğruluğu ne kadar yüksekse, işleme kalitesi de o kadar iyi olur. Bu nedenle, bir flanş kaplama makinesi seçerken, işleme gereksinimlerine göre makinenin işleme kapasitesini ve işleme doğruluğunu belirlemek gerekir.

Satış sonrası servis, flanşlı yüzey işleme makinesi seçerken göz ardı edilemeyecek bir faktördür. İyi bir satış sonrası servis, ekipmanın kullanımı sırasında karşılaşılan sorunların zamanında çözülmesini sağlayarak, arıza süresini ve bakım maliyetlerini azaltabilir. Yüksek kaliteli ürünler ve hizmetler sağlayabilen, iyi bir üne ve zengin deneyime sahip bir tedarikçi seçin. Daha iyi bir seçim yapmak için kullanıcı yorumlarına, profesyonellere danışarak vb. markanın itibarını anlayabilirsiniz.

Son olarak, flanş yüzleştirme makinesi seçerken maliyet etkinliğini kapsamlı bir şekilde göz önünde bulundurmalısınız. Fiyat tek belirleyici faktör değildir. İhtiyaçları karşılama öncülünde maliyet etkin ekipman seçmeniz gerekir. Farklı marka ve modellerdeki ekipmanların fiyatları büyük ölçüde değişir ve kendi bütçenize göre uygun ekipmanı seçmelisiniz. Aynı fiyat aralığında, daha iyi performansa sahip ekipman seçin.

Özetle, uygun bir flanş kaplama makinesi seçmek, ihtiyaçları netleştirmek, doğru makine modelini seçmek, ekipman performansını göz önünde bulundurmak, satış sonrası servise dikkat etmek ve maliyet performansını kapsamlı bir şekilde değerlendirmek gibi birden fazla açıdan kapsamlı bir değerlendirme gerektirir. Uygun bir flanş kaplama makinesi seçmek, işletmenin gelişimi için büyük önem taşıyan iş kalitesini ve üretim verimliliğini artırabilir.

Flanş yüz makinesi üreticisi olarak, müşterilerimizin ihtiyaçlarını karşılamak için yüksek kaliteli ve güvenilir ürünler sunmaya kararlıyız. Çeşitli tip ve özelliklerde flanş yüz makineleri tasarlayıp üretebilen gelişmiş üretim ekipmanlarımız ve teknik ekibimiz var. Ürünlerimiz, performans açısından istikrarlı ve dayanıklı olmalarını ve uluslararası standartları ve endüstri gereksinimlerini karşılamalarını sağlamak için sıkı bir şekilde kalite kontrolünden geçirilir.